Огнеупоры - классификация, свойства, применение

В самом сердце современной промышленности, где металл плавится, а химические реакции требуют тысяч градусов, работают незаметные, но абсолютно незаменимые герои — огнеупорные материалы. Без них невозможно представить себе ни гигантский металлургический комбинат, ни высокотехнологичное химическое производство, ни даже привычную ТЭЦ, дающую тепло в наши дома.

Так что же такое огнеупоры? Если говорить техническим языком, огнеупоры — это широкая группа неметаллических материалов, преимущественно минерального происхождения, ключевой характеристикой которых является огнеупорность. Это уникальная способность выдерживать длительное воздействие экстремально высоких температур (согласно стандартам, не ниже 1580 °C), не расплавляясь и сохраняя свои физические и химические свойства.

Футеровка: Невидимая броня промышленного гиганта

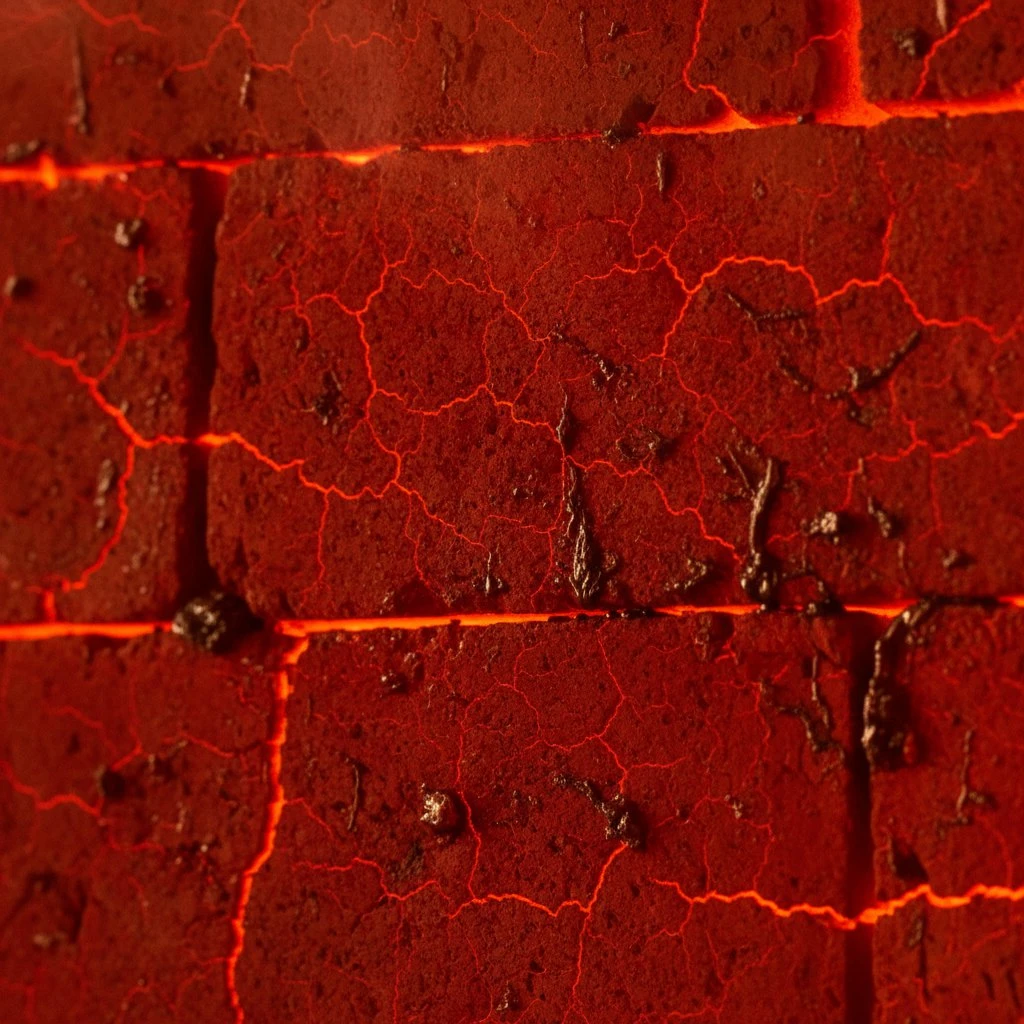

Основная задача огнеупорных материалов — создание футеровки. Это защитная внутренняя облицовка тепловых агрегатов: доменных и сталеплавильных печей, стекловаренных ванн, топок котлов, вращающихся печей для обжига цемента. Футеровка работает как мощный тепловой барьер и химически стойкая броня, которая:

- Защищает внешний стальной корпус оборудования от прямого контакта с раскаленными расплавами и газами, предотвращая его прогар и разрушение.

- Сохраняет тепло внутри агрегата, минимизируя тепловые потери и повышая энергетическую эффективность всего технологического процесса.

- Противостоит агрессивному химическому воздействию шлаков, расплавленных металлов и других сред, обеспечивая чистоту конечного продукта.

Таким образом, от правильного выбора, качества и монтажа огнеупорной футеровки напрямую зависит не только срок службы дорогостоящего оборудования, но и вся экономика производства. Ошибка в выборе огнеупора может привести к преждевременному выходу печи из строя, многомиллионным убыткам из-за простоя и, что самое главное, к созданию аварийных ситуаций. Именно поэтому глубокое понимание свойств и видов этих материалов является ключевой компетенцией любого инженера-технолога.

Классификация огнеупоров: Системный подход к выбору

Мир огнеупоров огромен и многообразен. Чтобы не заблудиться в сотнях марок и наименований, инженеры используют четкую систему классификации. Это не просто теория, а практический инструмент, который позволяет безошибочно подобрать единственный верный материал под конкретные условия эксплуатации: экстремальную температуру, агрессивную химическую среду и высокие механические нагрузки.

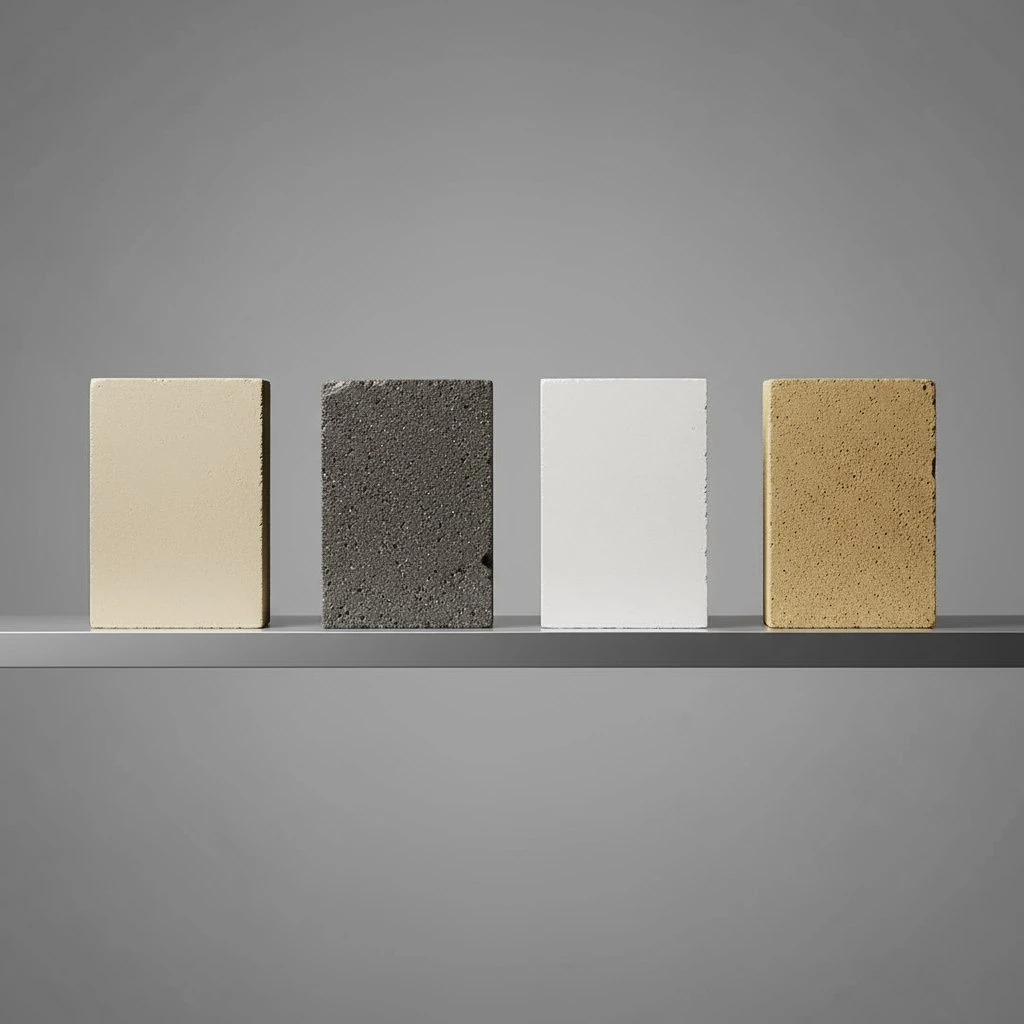

Существует несколько признаков, по которым делят огнеупоры (по форме, способу изготовления, пористости), но самой важной и общепринятой является классификация по химико-минералогическому составу. Именно она определяет ключевые свойства материала и его область применения.

По химико-минералогическому составу (основная классификация)

1. Кремнеземистые огнеупоры (Динас)

Это группа материалов, в основе которых лежит диоксид кремния (SiO₂) в количестве не менее 93%. Их главная особенность — «кислый» характер. Они превосходно сопротивляются воздействию кислых шлаков и газовых сред, а также обладают высокой прочностью под нагрузкой при температурах, близких к плавлению. Однако динас плохо переносит резкие перепады температур (обладает низкой термостойкостью), особенно в диапазоне до 600 °C.

- Ключевое применение: Своды стекловаренных печей, кладка коксовых батарей и воздухонагревателей доменных печей — агрегаты, работающие в стабильном высокотемпературном режиме.

2. Алюмосиликатные огнеупоры

Самая обширная, востребованная и универсальная группа огнеупоров, представляющая собой систему Al₂O₃–SiO₂. Ключевым фактором, определяющим их свойства и стоимость, является процентное содержание оксида алюминия (Al₂O₃) — чем его больше, тем выше огнеупорность и химическая стойкость.

- Шамотные (Al₂O₃ до 45%): Настоящая «рабочая лошадка» промышленности. Обладают сбалансированным комплексом свойств и относительно невысокой стоимостью, что делает их незаменимыми для футеровки тепловых агрегатов с умеренными условиями службы.

- Муллитовые и Муллитокорундовые (Al₂O₃ от 62% до 90%): Материалы для повышенных нагрузок. Обладают более высокой огнеупорностью, прочностью и шлакоустойчивостью по сравнению с шамотом.

- Корундовые (Al₂O₃ > 90%): Элита алюмосиликатных огнеупоров для самых экстремальных условий. Используются там, где требуется максимальная прочность, износостойкость и химическая чистота.

- Основное применение: Футеровка доменных печей, сталеразливочных и промежуточных ковшей, топок котлов, печей для обжига цемента и керамики.

3. Магнезиальные (основные) огнеупоры

Эта группа базируется на оксиде магния (MgO) в форме минерала периклаза. Их природа — «основная», что делает их идеальными для работы в контакте с основными шлаками, богатыми оксидами железа и кальция. Магнезиальные огнеупоры отличаются очень высокой огнеупорностью (часто свыше 2000 °C).

- Ключевое применение: Футеровка кислородных конвертеров, мартеновских и электросталеплавильных печей — то есть, в сердце сталеплавильного производства.

4. Углеродистые огнеупоры

Материалы, созданные на основе графита и кокса. Их уникальное свойство — они практически не смачиваются расплавами металлов и большинства шлаков, что обеспечивает им феноменальную химическую стойкость. Также они обладают высокой теплопроводностью и отличной термостойкостью. Главный недостаток — окисление на воздухе при высоких температурах, что требует создания защитной атмосферы.

- Ключевое применение: Кладка лещади (пода) и горна доменных печей, футеровка электродуговых печей и агрегатов цветной металлургии.

5. Специальные виды огнеупоров

Это категория высокотехнологичных материалов для узкоспециализированных задач, где традиционные огнеупоры не справляются.

- Циркониевые (на основе ZrO₂): Обладают исключительно высокой огнеупорностью и стойкостью к расплавам стекла и агрессивных металлов.

- Карбидкремниевые (на основе SiC): Отличаются высочайшей прочностью, износостойкостью и теплопроводностью.

- Оксидные, нитридные, бескислородные: Целый класс материалов, разработанных для специфических нужд атомной, аэрокосмической и химической промышленности.

Ключевые свойства, определяющие выбор огнеупора

Если классификация — это каталог огнеупорных материалов, то их свойства — это детальный технический паспорт. Именно анализ этих характеристик позволяет инженеру принять взвешенное решение и выбрать материал, который будет служить долго и эффективно. Не существует “идеального” огнеупора с максимальными показателями по всем параметрам; выбор — это всегда грамотный компромисс, основанный на приоритетных требованиях конкретного теплового агрегата.

Огнеупорность

Это фундаментальное свойство, давшее название всему классу материалов. Однако огнеупорность — это не просто температура плавления. Это комплексный показатель, определяющий способность материала противостоять высоким температурам, не деформируясь под собственной массой или под небольшой нагрузкой. Более важным практическим показателем является температура начала размягчения под нагрузкой, которая имитирует реальные условия работы футеровки в печи.

Термическая стойкость (термостойкость)

Это способность материала выдерживать резкие и многократные перепады температур (теплосмены) без образования трещин и разрушения. Это критически важное свойство для агрегатов периодического действия:

- Пример: Сталеразливочный ковш, который за смену многократно наполняется расплавленным металлом (~1600 °C), а затем охлаждается. Материал его футеровки должен обладать высочайшей термостойкостью.

В то же время, для печей непрерывного действия (например, стекловаренных), работающих в стабильном температурном режиме, этот параметр менее критичен.

Механическая прочность

Футеровка печи — это сложная инженерная конструкция, испытывающая постоянные нагрузки. Предел прочности при сжатии показывает, какую статическую нагрузку может выдержать материал от верхних рядов кладки, свода и элементов корпуса агрегата. Не менее важна и износостойкость — способность противостоять истирающему воздействию движущихся шихтовых материалов, потоков расплавов и газов.

Пористость

Структура любого огнеупорного изделия пронизана порами. Общая пористость влияет на все ключевые свойства материала. Особое значение имеют открытые поры — те, что сообщаются с поверхностью.

- Низкая пористость — это, как правило, преимущество. Плотный материал обладает более высокой прочностью и, что самое главное, лучшей шлакоустойчивостью, так как агрессивным расплавам сложнее проникнуть в его структуру.

- Высокая пористость характерна для легковесных (теплоизоляционных) огнеупоров, основная задача которых — не контакт с расплавом, а удержание тепла.

Химическая стойкость (шлакоустойчивость)

Это способность огнеупора сопротивляться химическому разрушению при контакте с расплавленными металлами, шлаками, стеклом и агрессивными газами. Здесь действует главный принцип: “подобное противостоит подобному”.

- Кислые огнеупоры (например, динас) хорошо работают в контакте с кислыми шлаками (богатыми SiO₂).

- Основные огнеупоры (магнезиальные) незаменимы в контакте с основными шлаками (богатыми CaO и MgO).

Если нарушить этот принцип, между футеровкой и шлаком начнется активная химическая реакция с образованием легкоплавких соединений, что приведет к катастрофически быстрому износу кладки.

Теплопроводность

Этот параметр показывает, насколько хорошо материал проводит тепло. В зависимости от задачи, требования к теплопроводности могут быть прямо противоположными:

- Низкая теплопроводность необходима для рабочего слоя футеровки и особенно для теплоизоляционных материалов. Их задача — максимально сохранить тепло внутри печи и защитить ее корпус от перегрева.

- Высокая теплопроводность требуется для тех случаев, когда нужно быстро передать или отвести тепло. Например, для муфелей в печах косвенного нагрева или для элементов системы охлаждения.

Сферы применения: Где огнеупоры незаменимы?

Разобравшись с классификацией и свойствами, перейдем к самому интересному — к практике. Огнеупорные материалы являются скрытым, но абсолютно незаменимым фундаментом для всех отраслей, где технологические процессы связаны с высокими температурами. От выплавки тонны стали до производства простого кирпича — везде на переднем крае борьбы с жаром стоят огнеупоры.

Черная и цветная металлургия

Это, без преувеличения, главный потребитель огнеупорных материалов. Весь цикл производства металла, от руды до готового слитка, проходит в агрегатах, футерованных огнеупорами.

- Доменные печи: В нижней части печи (лещади и горне), где скапливается жидкий чугун и шлак, используют углеродистые (коксографитовые) блоки. Они не смачиваются расплавом и отлично противостоят его воздействию. Стены шахты печи футеруют высокопрочным шамотом.

- Сталеплавильные агрегаты (конвертеры, электропечи): Здесь царят экстремальные температуры и химически агрессивные основные шлаки. Безусловными лидерами для футеровки этих агрегатов являются магнезиальные (периклазовые и периклазоуглеродистые) огнеупоры.

- Ковши для розлива стали: Они испытывают мощный термоудар при заливке металла. Для их футеровки широко применяют алюмосиликатные (шамотные, муллитокорундовые) изделия, которые обеспечивают хороший баланс между термостойкостью, шлакоустойчивостью и ценой.

Энергетика и теплотехника

Любой процесс сжигания топлива для получения энергии требует надежной тепловой защиты оборудования.

- Топки паровых котлов на ТЭЦ: Стены камер сгорания, где сжигается уголь, мазут или газ, выкладывают износостойким шамотным кирпичом. В наиболее ответственных зонах могут применяться более стойкие муллитовые изделия.

- Мусоросжигательные заводы: Условия здесь особенно тяжелые из-за сложного и нестабильного химического состава отходов. Для футеровки используются специальные марки карбидкремниевых и высокоглиноземистых огнеупоров, устойчивых к химической коррозии и абразивному износу.

Промышленность строительных материалов

Производство цемента, кирпича, извести и других базовых стройматериалов немыслимо без высокотемпературного обжига.

- Вращающиеся печи для обжига цементного клинкера: Это многометровые вращающиеся цилиндры, где сырьевая смесь медленно движется навстречу потоку раскаленных газов. Футеровка здесь испытывает тройную нагрузку: высокую температуру (до 1450 °C), постоянное истирание материалом (абразивный износ) и химическое воздействие. В разных зонах печи применяют шамотные, муллитовые и магнезиальные огнеупоры.

Стекольная и керамическая промышленность

Ключевое требование в этой отрасли — не только стойкость к температуре и расплаву, но и химическая чистота. Огнеупор не должен “загрязнять” стекло, придавая ему нежелательные оттенки.

- Стекловаренные печи: Свод печи, не контактирующий с расплавом, традиционно выкладывают из динасового огнеупора. Для стен и дна ванны, находящихся в прямом контакте со стекломассой, используют специальные плавленые циркониевые и корундовые огнеупоры, которые обладают максимальной химической инертностью.

Химическая и нефтеперерабатывающая промышленность

Множество химических синтезов и процессов переработки нефти протекает при высоких температурах и в агрессивных средах.

- Реакторы, печи крекинга и пиролиза: Внутренняя футеровка этих аппаратов защищает корпус от перегрева и прямого контакта с реагентами. В зависимости от специфики процесса (кислотная или щелочная среда, окислительная или восстановительная атмосфера) применяют широкий спектр огнеупоров — от кислотоупорных изделий до высокоглиноземистых бетонов и теплоизоляционных материалов.

Заключение: Правильный выбор огнеупора — залог эффективности

Завершая наш экскурс в мир высоких температур, важно понять главное: огнеупорный кирпич, лежащий на складе, может показаться лишь грубым строительным блоком. Но на самом деле, это сложный, наукоемкий и высокотехнологичный продукт, от которого зависит стабильность работы многомиллиардной индустрии. Он — результат точных расчетов, сложнейших химических процессов и глубокого понимания физики материалов.

Основная мысль, которую должен усвоить каждый специалист, работающий с высокотемпературными процессами, заключается в следующем: выбор огнеупорного материала — это всегда многофакторная инженерная задача. Не существует универсального “лучшего” огнеупора. Идеальное решение — это всегда выверенный компромисс между требуемыми свойствами (термостойкостью, прочностью, химической инертностью), конкретными условиями эксплуатации в агрегате и, безусловно, экономической целесообразностью.

Именно поэтому глубокое понимание классификации огнеупоров и их ключевых свойств, которые мы рассмотрели в этой статье, является не просто теоретическим знанием, а мощным практическим инструментом. Оно позволяет инженерам и технологам принимать взвешенные решения, которые напрямую влияют на долговечность дорогостоящего оборудования, безопасность персонала, качество конечной продукции и, в конечном счете, на всю экономику предприятия.

Помните, за каждым огнеупорным изделием — будь то шамотный кирпич или сложный периклазоуглеродистый блок — стоят десятилетия фундаментальных исследований в области химии, физики и материаловедения. Это невидимый труд ученых и инженеров, который позволяет современной промышленности раздвигать границы возможного, работая в самом эпицентре жара.